【無料診断付き!】最適な排気設備の選び方と導入方法

1. はじめに

実験を安全に行うための代表的な排気設備として、ドラフトチャンバー(ヒュームフード)、安全キャビネット、クリーンベンチ、グローブボックスなどがありますが、これらの違いを正しく理解されていますでしょうか?

これらの機器は外見こそよく似ていますが、それぞれ対応する有害物質の種類や保護する対象、気流、アプリケーションの点で大きく異なります。それぞれの違いを正しく理解するには、法規的な知識も求められるため、実験内容に最適な排気設備を選ぶ際には、頭を悩ませる方は多いかと思います。

本コラムでは、無料で使える「おすすめ排気設備」診断のご紹介のほか、排気設備選定時のポイントや導入までの流れを説明しています。各設備機器の違いについては、別コラムにて詳しく紹介しておりますので、合わせてご覧ください。

2. 「おすすめ排気設備」無料診断ツールのご紹介

ドラフトチャンバー、安全キャビネット、クリーンベンチ、グローブボックスなど、排気設備の選定に悩む方は少なくありません。最近では利用方法の多様化に伴い、ラインナップも豊富になってきたこともあり、最適な機種を選ぶのはより難しくなってきました。

無料の「おすすめ排気設備診断ツール」を使えば、ラボ専門の労働衛生コンサルタントが監修した診断結果をもとに、最適な排気設備を気軽に把握していただけます。

こんな人におすすめ

☑排気設備を新たに導入予定の人

☑メーカー・代理店に直接問い合わせる前にまずは気軽に情報収集をしたい人

☑排気設備の選定にまつわる関連法規も合わせて考慮したい人

\たった5分で無料診断/

3. 排気設備を選ぶ際の4つのポイント

多様化する需要に合わせ、さまざまな種類がある排気設備。ここからは、それらの中から最適な排気設備を選ぶためのポイントを4つご紹介します。

各設備機器の違いについては過去コラムで紹介しておりますので、こちらも合わせてご覧ください。

関連コラム

- コラム「安全キャビネット クラス分類別選定ガイド」はこちら

- コラム「安全キャビネットとクリーンベンチの違いについて」はこちら

- コラム「ドラフトチャンバー(ヒュームフード)とは?安全キャビネットとの違いを解説」はこちら

- コラム「ヒュームフード(ドラフトチャンバー)導入・更新時のポイント」はこちら

- コラム「ヒュームフード(ドラフトチャンバー)の省エネ化なくしてラボの「電気代削減」は実現不可能!?」はこちら

3-1. どんな実験をするか

実験内容や使用する薬品の種類によって必要な排気設備は大きく異なります。例えば、化学実験では揮発性の有害物質や腐食性の化学薬品を取り扱うことが多いため、有害ガスを屋外に排気し、作業者を保護することが不可欠です。逆に、バイオ実験や生物試料を扱う場合は、微生物や病原体などのバイオハザードから作業者を保護するとともに、それらの室内への拡散を抑制するための設備が必要です。まずは、実験でどのような物質を、どれくらいの頻度で、どの程度扱うかを正確に把握し、それに対応する排気能力と安全対策を持つ設備を選定することが重要になります。

3-2. 必要な作業スペースと設置環境の兼ね合い

排気設備を選ぶ際には、作業スペースの広さや設置環境の制約を考慮する必要があります。作業スペースがコンパクトな場合は卓上タイプ、十分な作業スペースを確保したい場合は床置きタイプ、装置内で大型機器を使用したい場合はウォークインタイプというように、必要な作業スペースによって最適な形状があります。また、ダクト工事ができない設置環境の場合には、ダクトレスタイプのものが選択肢として有効な場合があります。ほかにも、既存の排気ファンや排気ダクトがある場合には、新たに導入する機種と適合するか、風量や風速などの確認が必要です。このように、設置環境における制約から、必要な作業スペースのみで一概に形状を決めることはできません。

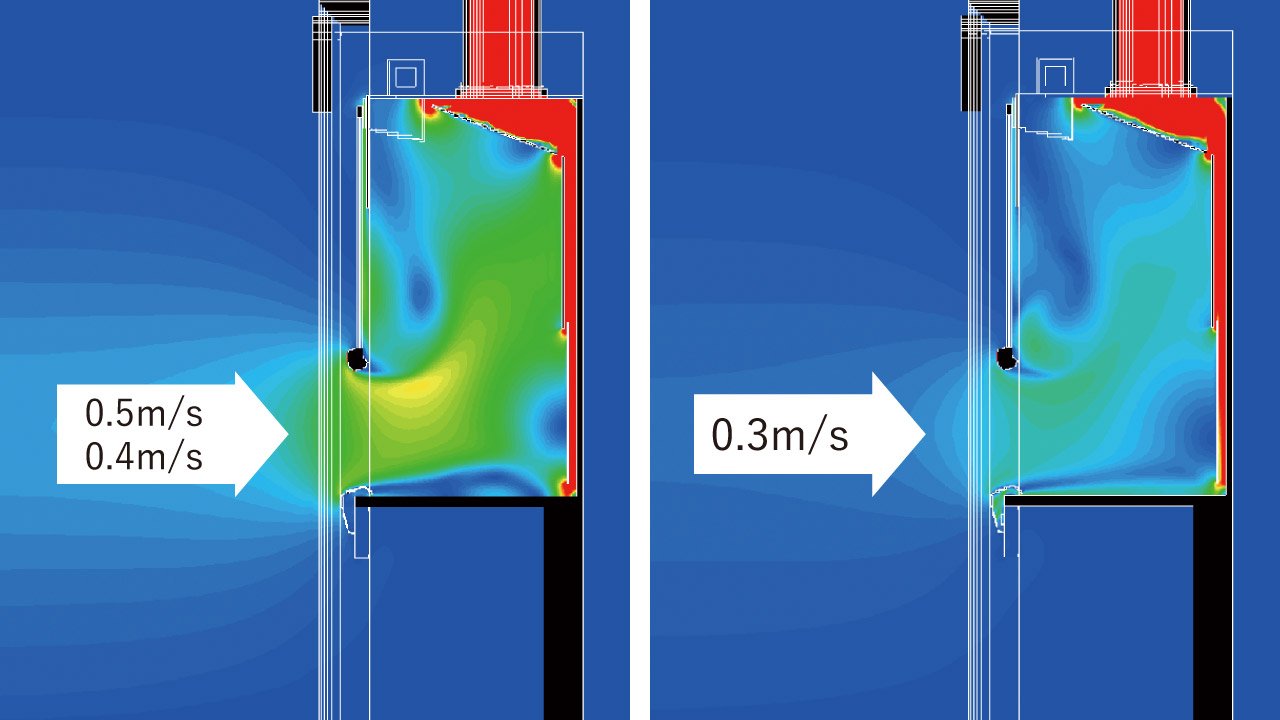

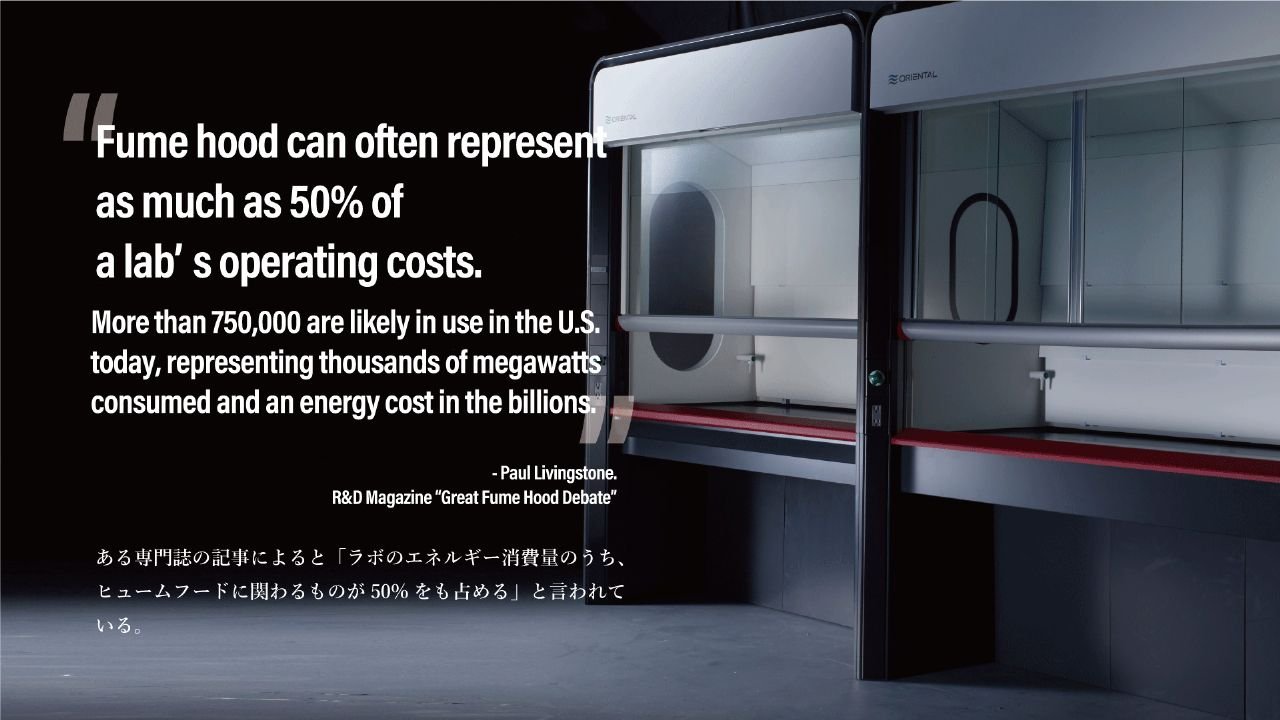

3-3. 付加機能は必要か

排気設備には、基本的な排気機能に加えて、さまざまな付加機能を備えたものがあります。例えば、省エネ効果の高い排気量可変式(VAV式)のものや、火災発生時の被害を最小限に抑える自動消火システム付きのもの、漏水被害を最小限に抑える自動通報装置などです。化学薬品の臭気や微細な粒子を除去するためのフィルターシステムや、エネルギー効率を向上させるための自動風量調整機能などです。また、照明や内部電源、ガス栓や水栓の種類や数などについても検討しましょう。実験環境の安全性や効率性を高めるために、これらの付加機能が必要かどうかを検討することが重要です。特に安全性や環境保護に関わる機能は、将来的なコスト削減や規制対応にも寄与するため、長期的な視点で評価することが求められます。

3-4. 搬入経路を確保できるか

設備のサイズや重量によって、搬入の難易度が大きく変わります。実験室や建物への搬入経路を事前に確認し、必要な通路やドアの幅、階段やエレベーターの使用可否などを検討しておくことが重要です。特に大型の排気設備の場合、搬入が困難なケースもあるため、現場調査や設置後のメンテナンスも視野に入れた検討が必要です。

4. 排気設備導入までの流れ

実際に排気装置を導入する際の流れとポイントをまとめました。導入にあたっては、計画の届け出や設置後のメンテナンス等も視野に入れ、トータルでサポートをしてくれるメーカーを選ぶことで、スムーズな導入とお客様自身の負担軽減に繋がります。

STEP.01 打ち合わせ・現地調査

まず、導入する排気設備に対する要件を明確にするため、関係者との打ち合わせを行います。この段階では、実験内容、使用する薬品、排気の必要性、安全基準などが確認されます。その後、現地調査が行われ、実際に設置する場所の広さ、換気条件、周囲の環境などが詳細に調査されます。これにより、どのような排気設備が適切かを判断するための基礎データが収集されます。

STEP.02 設計

現地調査と打ち合わせで得た情報をもとに、排気設備の具体的な設計が行われます。設備のサイズ、風量、フィルターの仕様などが決定され、配置場所やダクトの取り回しなども詳細に設計されます。特に排気口の位置や周囲の換気バランスを考慮しながら、安全性を最大限に確保する設計を行います。また、設置する実験室のレイアウトや作業動線に合った最適な設備配置を計画します。

STEP.03 計画の届け

排気設備の設計が完了したら、法規制や安全基準に基づいて必要な届け出を行います。ここでは、図面・系統図・計算書といった各書類を用意する必要があり、労働基準監督署への申請書類も必要になります。労働基準監督署への申請は特に大変な作業になりますが、設置業者に相談することができる場合もあるため、一度ご確認されるのをお勧めします。

STEP.04 施工

届け出が承認されたら、実際の施工に入ります。排気設備の搬入や設置、ダクトの取り付け、電気や制御システムの接続などが行われます。施工後には試運転を行い、設計通りの風量や排気性能が発揮されているか、安全性に問題がないかを確認します。点検に問題がなければ、性能報告書を作成し提出し、これで排気装置の導入となります。

番外編 定期点検・メンテナンス

排気設備には、労働安全衛生法や感染症法などの法令に基づき、定期点検が義務付けられています。適切なメンテナンスを行うためには対象となる設備を把握した上で、点検推奨周期、他機器との連動、設備条件などを加味しながら計画を立てなければなりません。 こうした複雑な計画立てをお客様に代わって行い、作業実施までサポートすることでご負担を最小限に抑えることができるようなサービスを提供しているメーカーもありますので、是非一度ご確認ください。

詳しくはこちら